Diseño de propulsores para desarrolladores sumergibles

Muchas compañías involucradas en el desarrollo de vehículos sumergibles también buscan equipar el vehículo con un propulsor personalizado. Estas empresas suelen tener experiencia en el diseño de vehículos y transmisiones, pero no tendrán experiencia en el diseño de propulsores. Tampoco se esperaría que tuvieran las herramientas especializadas necesarias para el diseño, análisis y optimización de propulsores competentes. Este artículo presentará a los desarrolladores de vehículos sumergibles las prácticas de diseño utilizadas por HydroComp y otros especialistas para ofrecer diseños de propulsores que se encuentran entre los propulsores de mayor relación empuje / potencia en servicio.

OBJETIVOS DE DISEÑO DEL PROPULSOR

El objetivo final del diseño del propulsor para el desarrollo de vehículos es típicamente un modelo CAD en 3D de la hélice y la boquilla que respaldará y mejorará la misión técnica y comercial del vehículo. Tres grupos de tareas principales conforman un proyecto completo de diseño del propulsor: emparejamiento del sistema de propulsión del vehículo, optimización del componente del propulsor y modelado geométrico.

Sistema de propulsión del vehículo

Este paquete de trabajo inicial determinará las características principales de la hélice y la boquilla que están "adaptadas correctamente al sistema". Es fundamental para el éxito general del proceso de diseño del propulsor determinar primero las especificaciones principales apropiadas del propulsor y el sistema de accionamiento, y solo entonces se pueden diseñar en detalle los componentes de la hélice y la boquilla. Las especificaciones del propulsor que se determinan durante el diseño del sistema suelen ser: configuración (abierta frente a conductos), estilo de boquilla (según sea necesario), recuento de cuchillas, diámetro, inclinación y relación de área de cuchillas. Los parámetros críticos del variador (que se determinan simultáneamente) son la potencia mecánica del eje (no la potencia eléctrica), las RPM y la posición del punto de diseño en la curva de potencia del eje del variador (como el uso de las curvas de rendimiento del motor eléctrico para equilibrar el rendimiento frente a la vida útil de la batería). ejemplo).

Optimización de componentes del propulsor

Este grupo de tareas proporciona una geometría de hélice optimizada hidrodinámicamente (dentro del tipo de boquilla seleccionado) que está "diseñada para el rendimiento" para las propiedades hidrodinámicas del vehículo en particular y su interacción con el propulsor. Después de definir las características principales del sistema de la hélice y el accionamiento en la etapa anterior, se pueden diseñar los detalles del componente de la hélice. Este proceso, llamado "diseño de hélice adaptado a la estela", ofrece los parámetros de forma radial que reflejan el tamaño (cuerda, grosor, papel de aluminio), elevación (inclinación, inclinación) y posición (inclinación, inclinación). Estos parámetros están diseñados para una velocidad específica del vehículo, la carga de empuje requerida y las RPM del eje (es decir, el "punto de diseño"), con evaluaciones de apoyo para la cavitación y la resistencia de la cuchilla.

Una aplicación de tareas múltiples (como un UUV adaptativo que tendrá ambos roles de AUV de tránsito y ROV de caballo de batalla) podría requerir una perspectiva equilibrada para un diseño de “compromiso”. A medida que cambian los objetivos de rendimiento, también lo harán las características óptimas de la hélice y su boquilla. La optimización multimodo no es difícil; solo necesita un poco de cuidado para revisar los diseños en el contexto de los requisitos totales de la misión. En muchos casos, un cálculo ponderado de las demandas de energía de perfil de servicio general puede iluminar cualquier problema que cumpla con los requisitos de rendimiento necesarios dentro del "presupuesto de energía" esperado.

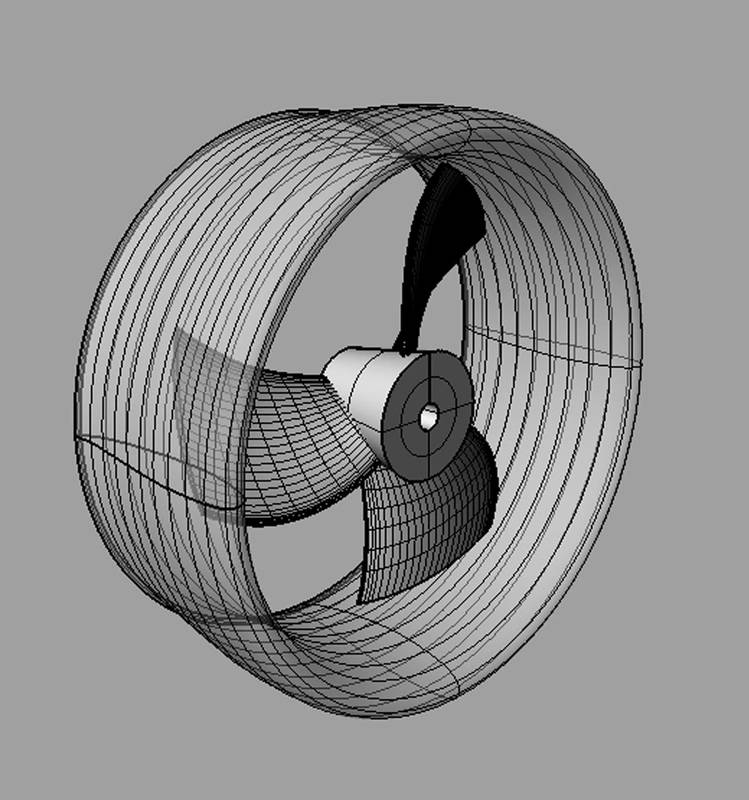

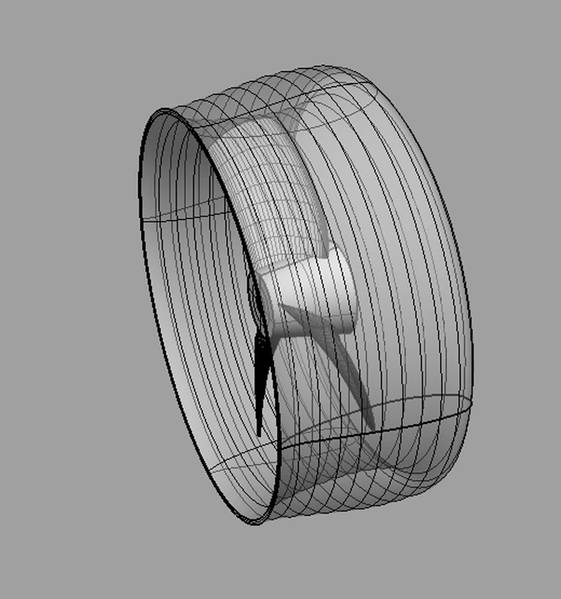

Imagen: modelado geométrico Hydrocomp

Imagen: modelado geométrico Hydrocomp

Luego se desarrolla y entrega un modelo CAD 3D completo "diseñado para la fabricación" para pruebas de prototipo e implementación. Dados los parámetros geométricos determinados en la etapa de diseño de optimización adaptada a la estela, se genera una forma de cuchilla completa. Las cuchillas se deben incorporar con un cubo (que puede tener muchos tipos diferentes de accesorios de eje), con filetes y otros detalles añadidos durante un proceso CAD 3D. También puede haber consideraciones adicionales para procesos de fabricación específicos que afectarán la forma, como la fundición o el fresado. El desarrollo de la geometría de la boquilla es realmente poco más que una extrusión anular (rotacional) de un perfil de lámina adecuado.

HERRAMIENTAS REQUERIDAS PARA EL DISEÑO PROPULSOR

El banco de trabajo de un típico diseñador de propulsores incluirá las siguientes herramientas de software. Se muestra una lista de las funciones y características de herramientas necesarias para cada una de las tres tareas principales de diseño.

Las herramientas para el emparejamiento del sistema de propulsión del vehículo se construirán sobre un solucionador de optimización que pueda determinar las características de la hélice para obtener la máxima eficiencia al tiempo que considera las restricciones de configuración, diámetro máximo de la hélice y límites de cavitación. Esto debe incluir opciones de carga basadas en empuje y potencia para manejar los roles de misión de tránsito y remolque. Se deben incluir modelos de predicción de propulsor adecuados para los estilos de hélice y boquilla considerados. Finalmente, el rendimiento del propulsor optimizado debe evaluarse con el vehículo y la conducción, incluida la predicción de las RPM operativas y la potencia requerida.

Las herramientas para la optimización de componentes del propulsor generalmente serán un cálculo de elemento de pala para la hélice, con soporte para varios estilos de boquillas y obenques. Se pueden usar CFD y otros códigos similares, aunque las herramientas de diseño adaptadas a la estela específicas de la hélice pueden ofrecer una variedad de beneficios técnicos, financieros y de flujo de trabajo. Estos incluyen un marco estructurado de "lámina extruida" para la gestión de los parámetros de diseño, la solución automática de inclinación y inclinación óptimas para el objetivo de diseño, y la capacidad de alterar la carga radial según sea necesario para problemas de diseño suplementarios (como la consideración de la hidroacústica, la raíz cavitación, o fuerza, por ejemplo). Las herramientas de diseño específicas de la hélice también ofrecen evaluación de métricas de cavitación críticas (con retroalimentación para el diseño) y evaluación de la resistencia de la pala y el factor de seguridad para varias propiedades del material.

Necesario para el modelado geométrico incluiría una herramienta con capacidades específicas para el diseño de la pala de la hélice, aumentada con el software CAD / CAM de uso general para los roles menos desafiantes geométricamente (incluido el desarrollo de la forma de la boquilla). La creación de formas de palas es muy difícil para las herramientas CAD de uso general, por lo que una herramienta específica de hélice para el diseño geométrico de palas puede ofrecer funciones matemáticas para la creación de formas de palas, incluida una biblioteca de formas de sección de hélices contemporáneas y tradicionales. Por supuesto, la exportación a CAD / CAM de uso general es necesaria para completar el modelo CAD 3D (con los blades y el hub generados).

EXPERIENCIA REQUERIDA PARA EL DISEÑO DEL PROPULSOR EN CASA

El diseño competente del propulsor requiere una comprensión de los principios de la interacción del sistema de propulsión, el rendimiento del propulsor y la geometría de la boquilla de la hélice. Dicho esto, no necesariamente requiere un título en arquitectura naval o hidrodinámica. Por ejemplo, un ingeniero mecánico con un curso universitario en fluidos puede desarrollar fácilmente las habilidades adicionales necesarias para un diseño exitoso del propulsor. Utilizado por casi 200 diseñadores y fabricantes de propulsores en todo el mundo, el conjunto de herramientas de HydroComp (NavCad, PropExpert, PropElements y PropCad) proporciona un marco cómodo que se presta a un "flujo de trabajo guiado", permitiendo que el diseño interno sea práctico y práctico. económico.

ASOCIARSE CON UN ESPECIALISTA

Por supuesto, no todos quieren o necesitan tener capacidades de diseño de propulsores en la empresa. En esos casos, llegar a un especialista con el conocimiento, la experiencia y el currículum apropiados de proyectos exitosos puede tener sentido. Si esto le suena bien, estaremos encantados de analizar su proyecto y los requisitos de diseño del propulsor.

-con-ROV-Sur-167708)

-167451)

![Perlas microplásticas observadas en el tubo central de un copépodo [su tracto intestinal], como se evidencia aquí. Perlas marcadas con fluorescencia que facilitan la visualización e identificación. © PML Perlas microplásticas observadas en el tubo central de un copépodo [su tracto intestinal], como se evidencia aquí. Perlas marcadas con fluorescencia que facilitan la visualización e identificación. © PML](http://images.marinetechnologynews.com/images/maritime/w400h400/Perlas-microplásticas-observadas-tubo-central-como-166795)