En marcha un rediseño submarino para energía eólica marina flotante

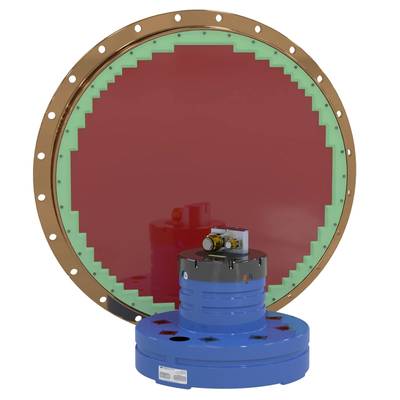

El conector húmedo de alto voltaje de 66 kV que actualmente está siendo calificado técnicamente por Baker Hughes pesa alrededor de una tonelada y tiene más de 40 litros de aceite dieléctrico que protege el cable de cobre de hasta 1.200 milímetros cuadrados de diámetro.

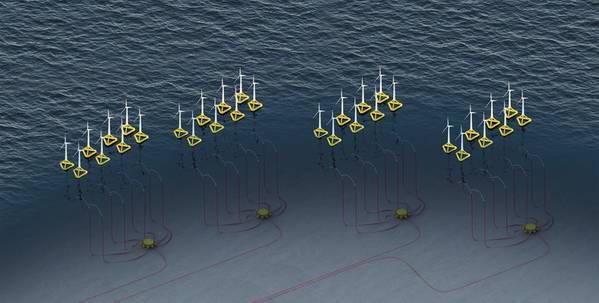

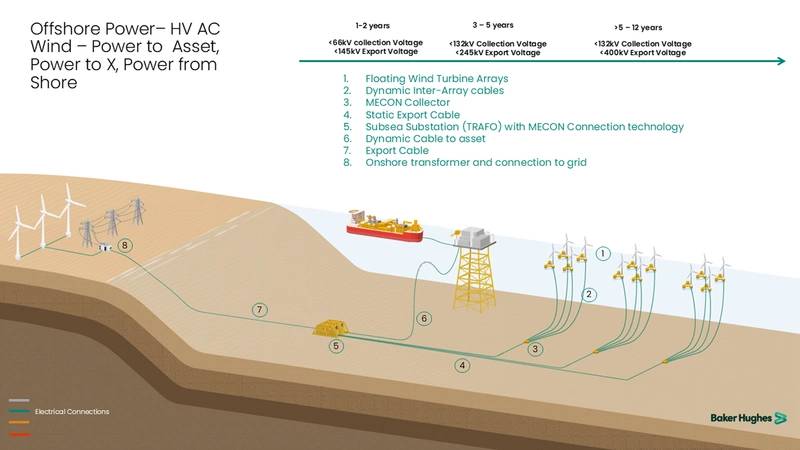

El conector está diseñado para ubicarse en el lecho marino en el extremo de un cable dinámico proveniente de turbinas eólicas flotantes y conectarlo a un centro colector que finalmente entrega los megavatios de energía que produce a una subestación submarina y luego a la costa.

Hay muchas cosas que podrían salir mal.

Las fallas de cables son un problema de alto costo para las energías eólicas marinas fijas, aunque, al igual que las aplicaciones de petróleo y gas, implican cableado estático. Se espera que las fallas de cables dinámicos sean aún más comunes cuando despegue la industria eólica flotante.

Baker Hughes ha aprovechado su experiencia en el sector del petróleo y el gas para rediseñar y aumentar el rango de potencia de su conector de conexión húmeda de CA de alto voltaje Marine Electrical Connectors (MECON) para reducir el impacto de las fallas en los cables. Los conectores de conexión húmeda trifásicos de la empresa consolidan tres conexiones en una sola carcasa, lo que optimiza la limpieza del fluido aislante y minimiza las posibles vías de fuga en comparación con los conectores monofásicos que utilizan otros en la industria. Estos requieren tres conexiones para cada cable y, por lo tanto, crean tres posibles vías de fuga.

“Si observamos otras tecnologías, hay tres conexiones individuales dentro de un marco de conexión que parece un solo conector. La ventaja de nuestro sistema es que las tres conexiones de fase individuales están realmente en un solo conector mecánico”, afirma Mike Birch, gerente de productos de sistemas de energía marina en Baker Hughes .

Para nuestra configuración en estrella, nunca tenemos más de uno en una sola línea, por lo que todo el campo se puede estandarizar a un tamaño, normalmente 95 o 150 milímetros cuadrados.

Para nuestra configuración en estrella, nunca tenemos más de uno en una sola línea, por lo que todo el campo se puede estandarizar a un tamaño, normalmente 95 o 150 milímetros cuadrados.

Imagen cortesía de Baker Hughes

Los conectores se pueden lavar con un ROV, lo que significa que se pueden instalar con un ROV que primero lava la interfaz conector-colector con agua de mar para eliminar cualquier residuo. A continuación, se lava con agua dulce y luego con etanol antes de inyectar el aceite dieléctrico. El aceite inicia y aísla la conexión eléctrica.

Baker Hughes ha estado ampliando sus conectores de acoplamiento húmedo desde la versión original de 12 kV, utilizada por primera vez en petróleo y gas en 1999, hasta 36 kV y ahora 66 kV para aplicaciones eólicas flotantes. La empresa está recibiendo ayuda de las principales empresas energéticas que podrían estar interesadas en los conectores que aún no se han implementado. Su aporte ha sido invaluable, dice Birch, ya que las normas IEC existentes solo cubren conectores de hasta 36 kV y la industria necesita una matriz de calificación que sea ampliamente aceptada.

Los conectores se conectan a un concentrador de colector submarino. En este sentido, Baker Hughes ha buscado la simplicidad, al menos para la primera generación de equipos, por lo que el concentrador de colector es esencialmente una carcasa llena de aceite con conectores húmedos alrededor del exterior. “No hay partes móviles dentro de nuestro colector MECON, no hay nada inteligente dentro de la caja, simplemente recoge energía a través de múltiples entradas y la exporta a través de una salida”.

MECON Wet Connect con tecnología de desconector interno

MECON Wet Connect con tecnología de desconector interno

Imagen cortesía de Baker Hughes Como no hay un equipo de conmutación definido en el colector, la conexión húmeda de Baker Hughes proporciona esta funcionalidad a través de un desconector interno que se opera mediante ROV y está diseñado para aislar un cable utilizando el interruptor en el conector después de que se apaga el conjunto. La transición a tener interruptores en el centro del colector para que la tarea se pueda realizar de forma remota y bajo carga eléctrica puede llegar con el tiempo, pero por ahora Birch cree que la simplicidad y los costos más bajos son lo que la industria necesita.

La simplicidad del diseño contradice su importancia, ya que con múltiples turbinas conectadas directamente a un concentrador colector se eliminan los problemas asociados con la conexión en cadena de cables. Actualmente se utiliza para la energía eólica marina fija; si un cable falla en cualquier punto de la conexión en cadena, se puede perder la energía de todo un tren, pero el concentrador colector permite una configuración en estrella donde cada turbina está conectada al concentrador colector independientemente de las otras turbinas.

“Si nos fijamos en la configuración en estrella, obviamente tiene ventajas en términos de disponibilidad, porque se puede aislar una turbina individual o un grupo de turbinas, según la configuración. La segunda parte es que, al no tener múltiples turbinas en serie, se puede reducir el tamaño de los cables y estandarizar un tamaño”.

En una conexión en cadena, los diámetros de los cables podrían comenzar en 95 milímetros cuadrados de cobre, luego aumentar a 300 y luego, digamos, a 1.000, a medida que la energía de cada turbina se agrega a lo largo del conjunto.

“En nuestra configuración en estrella, nunca tenemos más de uno en una sola línea, por lo que todo el campo se puede estandarizar hasta un tamaño, normalmente de 95 o 150 milímetros cuadrados. Hay una enorme diferencia de coste entre 1.000 milímetros cuadrados y 95 milímetros cuadrados. Ese es el beneficio de CAPEX, pero también hay una perspectiva de OPEX. Significa que solo es necesario tener un tamaño de cable en stock”.

Energía eólica CA de alto voltaje para activos.

Energía eólica CA de alto voltaje para activos.

Imagen cortesía de Baker Hughes

Este tipo de estandarización es crucial para la viabilidad del floreciente mercado de la energía eólica flotante, dice Birch. “A diferencia de la industria del petróleo y el gas, no podemos tener sistemas a medida en la energía eólica flotante; los márgenes son demasiado bajos para las energías renovables. Necesitamos tener bloques de construcción estructurados (conectores, centros colectores, turbinas); esa es la única manera de obtener economías de escala que puedan reducir el costo nivelado de la energía”. Se espera que la calificación del producto para los nuevos conectores se complete el próximo año, a tiempo para el espectacular crecimiento del mercado de la energía eólica flotante que Birch anticipa a partir de 2027. “El futuro es prometedor, con proyecciones que estiman alrededor de 270 GW de capacidad eólica flotante instalada para 2050. Con un promedio de 15 MW por turbina, lograr esto requerirá más de 700 turbinas eólicas flotantes desplegadas anualmente durante los próximos 25 años”.

Birch prevé que se utilicen diversas configuraciones posibles. El diseño submarino de Baker Hughes puede llevar la energía de las turbinas a una red terrestre o, además, a instalaciones marinas o plataformas de transferencia de energía. También se puede utilizar para sistemas de mareas, una oportunidad que Birch considera que será adecuada para algunas aplicaciones, como el suministro de energía a islas. Para el transporte de energía a larga distancia hasta la costa, el sistema también puede incluir reactores de punto medio que restablezcan la integridad de la transmisión a través del cable de exportación, de modo que se pueda ampliar el límite actual de alrededor de 100 a 150 kilómetros desde la subestación hasta la costa.

Se espera que en el futuro se desarrollen más conectores. “Hoy estamos considerando 66 kV, pero hay turbinas de 20 MW en camino que requerirán 132 kV. Algunos de estos campos simplemente no serán económicamente viables sin estas turbinas de gran tamaño”.