Turbinas de marea: ¿es mejor el lastre la respuesta?

Por Ralitsa Peycheva • 26 enero 2018

El lastre de turbina mareomotriz podría ser la respuesta en la búsqueda de soluciones confiables y económicas

Las fuentes alternativas y, en particular, las energías renovables marinas se han vuelto muy populares recientemente debido a todos los desastres naturales causados por los graves cambios climáticos y los altos niveles de dióxido de carbono en la atmósfera. El viento y el sol poseen un alto potencial de energía, pero su resultado sigue siendo bastante impredecible y, en consecuencia, poco fiable y costoso. Opuesto a que el poder del océano se basa en regularidades naturales como mareas de reflujo y flujo y puede ser planificado y controlado. Esta es también la razón por la cual muchas economías grandes e incluso no tan grandes comenzaron a invertir en proyectos pequeños y grandes, patrocinando el diseño, la fabricación y la instalación de configuraciones de turbina mareomotriz. Por lo tanto, las turbinas de marea se han convertido en el elemento más crítico en el desarrollo futuro del sector de energía renovable marina.

La turbina de marea y sus desafíos de instalación

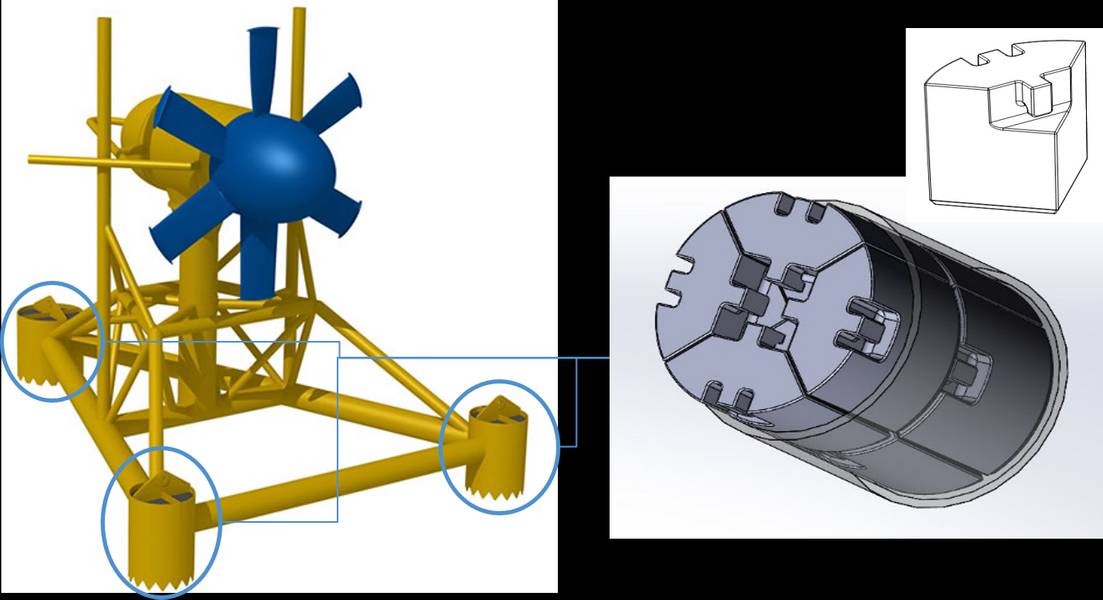

La mayoría de las turbinas de marea tienen los mismos componentes principales: cuchillas, generador, cubo y cimientos. Las diferencias estructurales dependen del nivel de rendimiento que se necesita alcanzar y de la superficie del lecho marino.

La parte que evoluciona constantemente y mantiene ocupadas las mentes de los diseñadores y fabricantes es la base de la turbina mareomotriz . La forma en que se debe conectar el dispositivo es de vital importancia, ya que las corrientes fuertes pueden ser entornos extremadamente agresivos. Las soluciones actuales como pilas perforadas o monopilares son bastante caras porque requieren geología del lecho marino y análisis de batimetría, diseño complicado, maquinaria adicional para la instalación y mantenimiento frecuente debido a la corrosión, grietas por fatiga y la lechada.

Las fundaciones basadas en la gravedad se pueden considerar finalmente como la mejor solución ya que no penetran en el lecho marino. Sin embargo, los momentos de vuelco deben considerarse cuidadosamente y si el lastre está hecho de concreto, la huella puede dañar irreversiblemente el lecho marino. Además, las cimentaciones de hormigón con base en gravedad requieren una estructura de soporte masiva que conduce a altos costos materiales y logísticos.

Rara vez se utilizan anclajes de cubo de succión y estructuras flotantes amarradas, preferibles para aguas más profundas. También hay varios proyectos híbridos como híbridos de pila de gravedad y híbridos monopilote y estructuras de trípode.

Y a pesar de que todas las fundaciones mencionadas son obviamente muy diferentes en términos de configuración y componentes consistentes, todas presentan los siguientes inconvenientes comunes:

- Análisis geológico costoso en profundidad

- Configuración complicada que requiere mantenimiento de intervalo corto

- Instalación incómoda y laboriosa

- Penetración del fondo marino con posibles daños de la superficie

Considerando todo esto, el sector de las energías renovables marinas está en constante búsqueda de mejores materiales para diseñar y fabricar mejores cimientos de turbinas mareomotrices.

Gris lastre de hierro fundido podría ser la respuesta

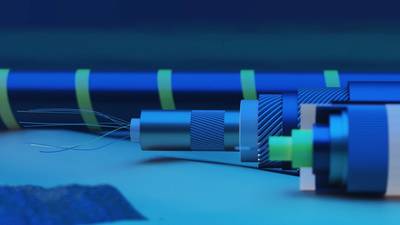

El balastro de turbina de marea gris de hierro fundido garantiza la estabilidad de la cimentación y, por lo tanto, es de importancia crítica para el rendimiento de toda la configuración. Está hecho de acero reciclado y no daña el medio ambiente debido a la evaluación positiva del carbono. Además, el hierro fundido es de cuatro a cinco veces más denso que el concreto, lo que lo hace alcanzar el peso objetivo en menos espacio y volumen en comparación con el concreto, lo que permite una instalación fácil.

El balasto de turbina de marea gris de hierro fundido generalmente viene en tres diseños posibles para adaptarse fácilmente a la tecnología específica de la base de gravedad: como una base cilíndrica soldada reforzada por balasto; como una base soldada con una participación central, fabricada sin encofrado y que puede integrarse en tierra o en alta mar; como una base de hormigón armado.

La solución representa una nueva tecnología para fijar el dispositivo al lecho marino que no requiere un análisis geológico en profundidad y un mantenimiento frecuente debido a su diseño simple pero robusto. No perfora el fondo del mar y una vez retirado no impacta la superficie.

El lastre de turbina mareomotriz fabricado en hierro fundido gris marca un hito importante en el desarrollo de las tecnologías marinas.

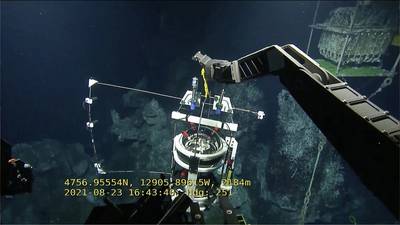

El caso de estudio: Sabella

La empresa francesa Sabella ha desarrollado una nueva turbina mareomotriz con una base innovadora basada en la gravedad, fijada al lecho marino solo con lastre de hierro fundido; sin penetración. El fabricante del balasto es FMGC, el líder europeo en contrapesos de hierro fundido. La nueva solución fue probada y aplicada en la turbina en las aguas del paso de Fromveur, cerca de Ushant en Bretaña. FMGC incorporado en la base de gravedad soldada con patas cilíndricas 10 toneladas métricas de lastre de hierro fundido en la góndola y 180 toneladas métricas en total en las patas de apoyo. El uso de hierro fundido permite reducir en tres el volumen y el peso de la estructura de soporte de la turbina. En comparación con los cimientos monopilotes perforados, la base del trípode por gravedad es menos costosa y requiere mucho menos tiempo y esfuerzo para la instalación. Después de que el balasto se ha conectado al dispositivo en tierra firme, una grúa coloca la turbina en el lugar requerido. La configuración no se adapta a los operadores humanos y se puede "dejar caer" en ubicaciones hostiles con la máquina de trabajo pesado.

La estructura del trípode elimina el impacto de una base de gravedad de hormigón estándar y facilita una mejor estabilidad lateral, rigidez e instalación ecológica.

La selección de la materia prima del balasto y el recubrimiento de acabado da como resultado las mejores propiedades mecánicas posibles del componente, lo que minimiza el riesgo de falla y, por lo tanto, de mantenimiento. Está demostrado que el hierro fundido gris brinda la mayor resistencia contra cualquier posible impacto y simplemente no hay componentes que requieran mantenimiento adicional debido a la erosión o cualquier otro daño al recubrimiento.

Durante la fase de diseño, se ha calculado cualquier problema adicional como (carga de onda, presión de onda o zona afectada por la ola).

Beneficios del hierro fundido gris

Los principales beneficios del hierro fundido gris para el sector de MRE se pueden resumir de la siguiente manera:

- La mejor fiabilidad estructural

- Impacto minimizado de la base en el fondo del mar

- Superficies reducidas expuestas a fuerzas hidrodinámicas

- Costos optimizados de transporte y logística

- Manejo simplificado

- Fácil instalación

- Alta densidad

El lastre de turbina mareomotriz fabricado en hierro fundido gris es una solución innovadora que contribuirá enormemente a mejorar las tecnologías marinas en los próximos años. Aprovechar la energía de las mareas de la mejor manera para ofrecer energía limpia en el futuro es la principal preocupación de todos los keyplayers industriales. Todo el sector está en constante evolución, en una búsqueda constante de mejores productos.

El autor

Ralitsa Peycheva es gerente de contenido técnico en Farinia Group , interesado en técnicas de forjado y fundición, maquinaria y herramientas de última generación; curioso sobre nuevos métodos de fabricación; respetando la ingeniería de alta calidad.

Categorías:

Costa afuera, Energía extraterritorial, Energía renovable, Ingeniería submarina, Tecnología, Tecnología (Energía)

-tras-una-reconstrucción-proa-que-166549)

-165720)